ฮีโร่ผู้ไม่ได้รับการยกย่องแห่งวัสดุคอมโพสิต: เจาะลึกกระบวนการผลิตเส้นใยไฟเบอร์กลาส

ในโลกของวัสดุคอมโพสิตขั้นสูง วัสดุอย่างคาร์บอนไฟเบอร์มักได้รับความสนใจเป็นอย่างมาก แต่เบื้องหลังผลิตภัณฑ์ไฟเบอร์กลาสที่แข็งแรง ทนทาน และน้ำหนักเบาเกือบทุกชนิด ตั้งแต่ตัวเรือและใบพัดกังหันลม ไปจนถึงชิ้นส่วนยานยนต์และสระว่ายน้ำ ล้วนมีวัสดุเสริมแรงพื้นฐานอยู่:เส้นใยไฟเบอร์กลาสเส้นใยแก้วต่อเนื่องอเนกประสงค์นี้เป็นวัสดุหลักในอุตสาหกรรมวัสดุคอมโพสิต แต่กระบวนการผลิตวัสดุสำคัญนี้เป็นอย่างไร?

บทความนี้จะพาคุณไปเจาะลึกถึงกระบวนการทางอุตสาหกรรมที่ซับซ้อนในการผลิตเส้นใยไฟเบอร์กลาส ตั้งแต่ทรายดิบไปจนถึงม้วนเส้นใยที่พร้อมสำหรับการจัดส่ง

เส้นใยไฟเบอร์กลาสคืออะไร?

ก่อนที่จะลงลึกไปถึง "วิธีการ" นั้น จำเป็นอย่างยิ่งที่จะต้องเข้าใจ "สิ่งที่ต้องการ" ก่อนเส้นใยไฟเบอร์กลาสคือกลุ่มของเส้นใยแก้วต่อเนื่องขนานกันที่รวมกันเป็นเส้นใยเดี่ยวที่ไม่บิดงอ โดยทั่วไปจะม้วนอยู่บนแกนขนาดใหญ่หรือบรรจุภัณฑ์สำหรับขึ้นรูป โครงสร้างนี้ทำให้เหมาะสำหรับกระบวนการที่ต้องการความแข็งแรงสูงและการเปียกชุ่ม (การอิ่มตัวด้วยเรซิน) อย่างรวดเร็ว เช่น:

-การขึ้นรูปด้วยแรงดัน:การสร้างรูปทรงหน้าตัดคงที่ เช่น คานและแท่งเหล็ก

-การพันเส้นใย:สร้างภาชนะรับแรงดัน ท่อ และปลอกเครื่องยนต์จรวด

-การผลิตแผ่นใยแก้วสับ (CSM):โดยที่เส้นใยจะถูกสับและกระจายอย่างไม่เป็นระเบียบลงบนแผ่นเสื่อ

-การใช้งานแบบพ่น:ใช้ปืนฉีดเรซินและใยแก้วพร้อมกัน

หัวใจสำคัญของประสิทธิภาพการทำงานอยู่ที่ลักษณะการทำงานอย่างต่อเนื่องและคุณภาพอันบริสุทธิ์ของเส้นใยแก้วแต่ละเส้น

กระบวนการผลิต: การเดินทางจากทรายสู่แกนม้วน

การผลิตเส้นใยไฟเบอร์กลาสเป็นกระบวนการต่อเนื่องที่มีอุณหภูมิสูงและใช้ระบบอัตโนมัติสูง สามารถแบ่งออกเป็นหกขั้นตอนหลัก

ขั้นตอนที่ 1: การแบ่งส่วนผสม – สูตรที่แม่นยำ

อาจฟังดูน่าประหลาดใจ แต่ไฟเบอร์กลาสเริ่มต้นจากวัสดุธรรมดาๆ อย่างเดียวกับชายหาด นั่นก็คือ ทรายซิลิกา อย่างไรก็ตาม วัตถุดิบนั้นได้รับการคัดเลือกและผสมอย่างพิถีพิถัน ส่วนผสมนี้เรียกว่า "ชุดวัตถุดิบ" ซึ่งประกอบด้วยส่วนประกอบหลักๆ ดังนี้:

-ทรายซิลิกา (SiO₂):สารก่อเนื้อแก้วหลัก ทำหน้าที่เป็นโครงสร้างหลัก

-หินปูน (แคลเซียมคาร์บอเนต):ช่วยให้กระจกมีความมั่นคงมากขึ้น

-โซดาแอช (โซเดียมคาร์บอเนต):ช่วยลดอุณหภูมิการหลอมเหลวของทราย จึงช่วยประหยัดพลังงาน

-สารเติมแต่งอื่นๆ:มีการเติมแร่ธาตุในปริมาณเล็กน้อย เช่น บอแรกซ์ ดินเหนียว หรือแมกนีไซต์ เพื่อให้ได้คุณสมบัติเฉพาะ เช่น ความทนทานต่อสารเคมีที่ดีขึ้น (เช่นในกระจก E-CR) หรือฉนวนไฟฟ้า (กระจก E)

วัตถุดิบเหล่านี้จะถูกชั่งน้ำหนักอย่างแม่นยำและผสมให้เข้ากันจนเป็นเนื้อเดียว พร้อมสำหรับการนำไปเผาในเตา

ขั้นตอนที่ 2: การหลอมละลาย – การเปลี่ยนแปลงอันร้อนแรง

วัตถุดิบจะถูกป้อนเข้าไปในเตาเผาขนาดใหญ่ที่ใช้ก๊าซธรรมชาติเป็นเชื้อเพลิง ซึ่งทำงานที่อุณหภูมิสูงมากประมาณ1400°C ถึง 1600°C (2550°F ถึง 2900°F)ภายในเตาหลอมที่ร้อนระอุนี้ วัตถุดิบที่เป็นของแข็งจะ undergoes การเปลี่ยนแปลงอย่างรวดเร็ว หลอมเหลวกลายเป็นของเหลวที่มีความหนืดและเป็นเนื้อเดียวกัน ซึ่งรู้จักกันในชื่อแก้วหลอมเหลว เตาหลอมทำงานอย่างต่อเนื่อง โดยมีการเติมวัตถุดิบชุดใหม่เข้าไปทางด้านหนึ่ง และดึงแก้วหลอมเหลวออกมาจากอีกด้านหนึ่ง

ขั้นตอนที่ 3: การสร้างเส้นใย – การกำเนิดของเส้นใย

นี่คือส่วนที่สำคัญและน่าสนใจที่สุดของกระบวนการ แก้วหลอมเหลวไหลจากด้านหน้าเตาหลอมเข้าสู่อุปกรณ์พิเศษที่เรียกว่า...บูชบูชชิ่งคือแผ่นโลหะผสมแพลทินัม-โรเดียม ทนต่อความร้อนสูงและการกัดกร่อน ประกอบด้วยรูเล็กๆ หรือปลายแหลมหลายร้อยหรือหลายพันรู

เมื่อแก้วหลอมเหลวไหลผ่านปลายหัวฉีดเหล่านี้ มันจะก่อตัวเป็นสายน้ำเล็กๆ ที่สม่ำเสมอ จากนั้นสายน้ำเหล่านี้จะถูกทำให้เย็นตัวลงอย่างรวดเร็วและถูกดึงลงมาด้วยเครื่องม้วนความเร็วสูงที่อยู่ด้านล่าง กระบวนการดึงนี้จะทำให้แก้วบางลง โดยดึงให้เป็นเส้นใยที่ละเอียดมาก มีเส้นผ่านศูนย์กลางโดยทั่วไปตั้งแต่ 9 ถึง 24 ไมโครเมตร ซึ่งบางกว่าเส้นผมของมนุษย์

ขั้นตอนที่ 4: การเคลือบผิว – การเคลือบที่สำคัญยิ่ง

ทันทีที่เส้นใยก่อตัวขึ้น แต่ก่อนที่เส้นใยจะสัมผัสกัน เส้นใยเหล่านั้นจะถูกเคลือบด้วยสารละลายเคมีที่เรียกว่า...ขนาดหรือสารเชื่อมประสานขั้นตอนนี้นับว่ามีความสำคัญไม่แพ้ขั้นตอนการทำให้เป็นเส้นใยเลยทีเดียว การเคลือบเส้นใยมีหน้าที่สำคัญหลายประการ:

-การหล่อลื่น:ช่วยปกป้องเส้นใยที่บอบบางจากการเสียดสีกันเองและจากการเสียดสีกับอุปกรณ์การผลิต

-การเชื่อมต่อ:สร้างพันธะทางเคมีระหว่างพื้นผิวแก้วอนินทรีย์และเรซินพอลิเมอร์อินทรีย์ ช่วยเพิ่มการยึดเกาะและความแข็งแรงของวัสดุคอมโพสิตอย่างมาก

-การลดไฟฟ้าสถิต:ช่วยป้องกันการสะสมของไฟฟ้าสถิต

-ความสอดคล้อง:เชื่อมเส้นใยเข้าด้วยกันเพื่อสร้างเป็นเส้นใยที่แข็งแรงต่อเนื่องกัน

สูตรเฉพาะของสารเคลือบผิวเป็นความลับที่ผู้ผลิตเก็บรักษาไว้อย่างเข้มงวด และได้รับการปรับแต่งให้เข้ากันได้กับเรซินชนิดต่างๆ (โพลีเอสเตอร์ อีพ็อกซี)ไวนิลเอสเทอร์).

ขั้นตอนที่ 5: การรวมตัวและการก่อตัวของเส้นใย

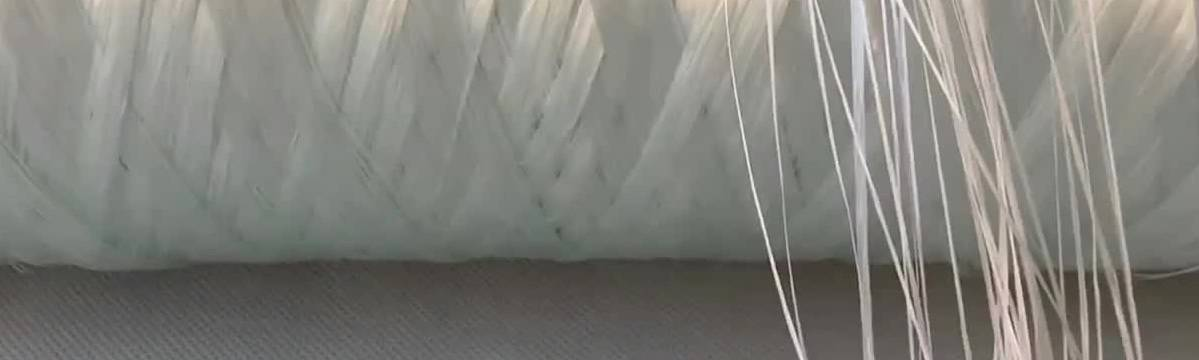

เส้นใยขนาดต่างๆ นับร้อยๆ เส้นมารวมกัน จากนั้นจะถูกรวบรวมเข้าด้วยกันบนลูกกลิ้งหลายชุดที่เรียกว่าลูกกลิ้งรวบรวมเส้นใย (gathering shoes) เพื่อสร้างเป็นเส้นใยเดี่ยวต่อเนื่อง ซึ่งเป็นเส้นใยเริ่มต้น (roving) จำนวนเส้นใยที่รวบรวมได้จะเป็นตัวกำหนด "เท็กซ์" หรือน้ำหนักต่อความยาวของเส้นใย (weight-per-length) ในที่สุด

ขั้นตอนที่ 6: การต่อสายไฟ – แพ็คเกจสุดท้าย

เส้นใยต่อเนื่องที่พันกันในที่สุด เส้นใยจะถูกม้วนลงบนหัวจับแบบหมุนได้ ทำให้เกิดเป็นม้วนทรงกระบอกขนาดใหญ่ที่เรียกว่า "ดอฟฟ์" หรือ "ม้วนขึ้นรูป" ความเร็วในการม้วนนั้นสูงมาก มักจะเกิน 3,000 เมตรต่อนาที เครื่องม้วนสมัยใหม่ใช้ระบบควบคุมที่ซับซ้อนเพื่อให้แน่ใจว่าม้วนเส้นใยอย่างสม่ำเสมอและมีความตึงที่ถูกต้อง ป้องกันการพันกันและการขาดในขั้นตอนการใช้งานต่อไป

เมื่อม้วนบรรจุภัณฑ์เสร็จสมบูรณ์แล้ว จะทำการแกะออก ตรวจสอบคุณภาพ ติดฉลาก และเตรียมจัดส่งไปยังผู้ผลิตชิ้นส่วนและผู้ผลิตวัสดุคอมโพสิตทั่วโลก

การควบคุมคุณภาพ: โครงสร้างพื้นฐานที่มองไม่เห็น

ตลอดกระบวนการทั้งหมดนี้ การควบคุมคุณภาพอย่างเข้มงวดมีความสำคัญยิ่ง ระบบอัตโนมัติและช่างเทคนิคในห้องปฏิบัติการจะคอยตรวจสอบตัวแปรต่างๆ อย่างต่อเนื่อง เช่น:

– ความสม่ำเสมอของเส้นผ่านศูนย์กลางเส้นใย

–เท็กซ์ (ความหนาแน่นเชิงเส้น)

–รักษาความสมบูรณ์ของเส้นใยและป้องกันการแตกหัก

– ความสม่ำเสมอของขนาดในการใช้งาน

–คุณภาพการประกอบบรรจุภัณฑ์

สิ่งนี้ช่วยให้มั่นใจได้ว่าเส้นใยทุกม้วนมีคุณภาพตามมาตรฐานที่เข้มงวดซึ่งจำเป็นสำหรับวัสดุคอมโพสิตประสิทธิภาพสูง

สรุป: สิ่งมหัศจรรย์ทางวิศวกรรมในชีวิตประจำวัน

การสร้างเส้นใยไฟเบอร์กลาสใยแก้วเป็นผลงานชิ้นเอกของวิศวกรรมอุตสาหกรรม ที่เปลี่ยนวัสดุธรรมดาที่มีอยู่มากมายให้กลายเป็นวัสดุเสริมแรงไฮเทคที่หล่อหลอมโลกสมัยใหม่ของเรา ครั้งต่อไปที่คุณเห็นกังหันลมหมุนอย่างสง่างาม รถสปอร์ตที่โฉบเฉี่ยว หรือท่อไฟเบอร์กลาสที่แข็งแกร่ง คุณจะซาบซึ้งในเส้นทางอันซับซ้อนของการคิดค้นและความแม่นยำที่เริ่มต้นด้วยทรายและไฟ จนได้ออกมาเป็นฮีโร่ผู้ไม่ได้รับการยกย่องของวัสดุคอมโพสิต นั่นก็คือ เส้นใยแก้ว

ติดต่อเรา:

ฉงชิ่ง Dujiang คอมโพสิต Co., Ltd.

เว็บไซต์: www.frp-cqdj.com

โทรศัพท์-+86-023-67853804

WhatsApp: +8615823184699

EMAIL:marketing@frp-cqdj.com

วันที่เผยแพร่: 29 ตุลาคม 2568