การแนะนำ

เส้นใยไฟเบอร์กลาสเป็นวัสดุสำคัญในการผลิตวัสดุคอมโพสิต เนื่องจากมีความแข็งแรงสูง ยืดหยุ่น และทนต่อการกัดกร่อน อย่างไรก็ตาม การเลือกใช้ระหว่าง...การปั่นเส้นใยโดยตรงและประกอบการเคลื่อนย้ายสามารถส่งผลกระทบอย่างมากต่อประสิทธิภาพของผลิตภัณฑ์ ต้นทุน และประสิทธิภาพการผลิต

คู่มือนี้เปรียบเทียบวัสดุทั้งสองประเภท โดยพิจารณาถึงกระบวนการผลิต คุณสมบัติทางกล การใช้งาน และความคุ้มค่า เพื่อช่วยให้คุณเลือกวัสดุที่เหมาะสมที่สุดสำหรับโครงการของคุณ

เส้นใยไฟเบอร์กลาสคืออะไร?

เส้นใยไฟเบอร์กลาส ประกอบด้วยเส้นใยแก้วต่อเนื่องที่มัดรวมกันเพื่อเสริมแรงในวัสดุคอมโพสิต นิยมใช้กันอย่างแพร่หลายใน:

การดึงขึ้นรูปและการพันเส้นใย

สารประกอบขึ้นรูปแผ่น (SMC)

ตัวเรือและชิ้นส่วนยานยนต์

ใบพัดกังหันลม

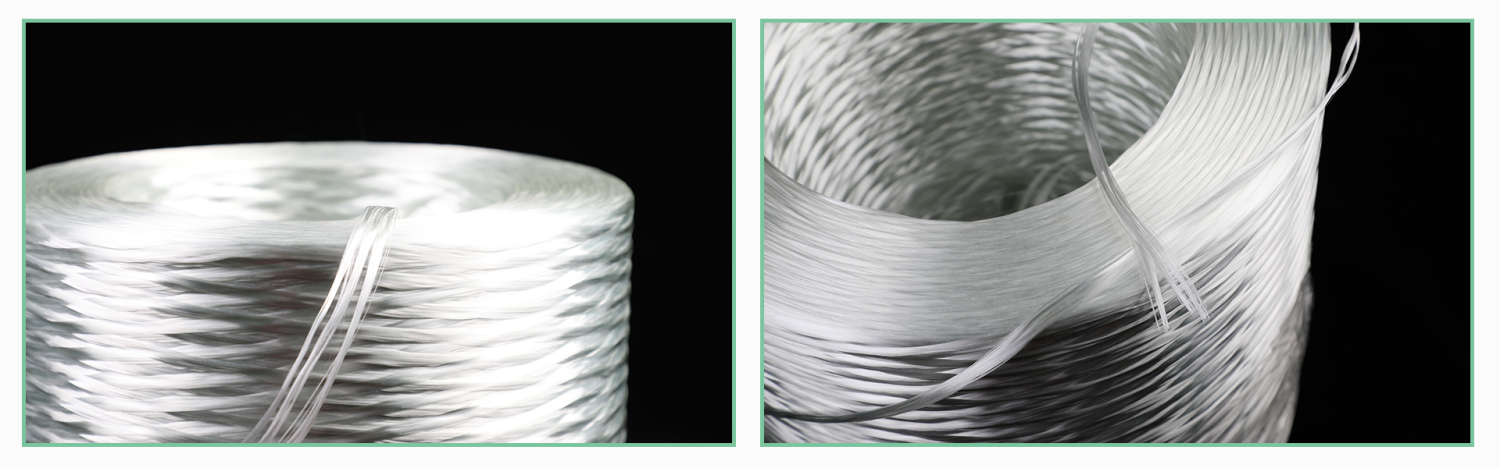

ไฟเบอร์กลาสเลิฟวิ่งมีอยู่สองรูปแบบหลัก:การปั่นเส้นใยโดยตรงและประกอบการเคลื่อนย้ายแต่ละแบบมีข้อดีที่แตกต่างกันออกไป

การผลิตเส้นใยโดยตรง: คุณสมบัติและข้อดี

กระบวนการผลิต

ไฟเบอร์กลาส dการลาดตระเวนโดยตรงผลิตโดยการดึงแก้วหลอมเหลวเข้าไปในเส้นใยโดยตรง แล้วจึงม้วนเป็นห่อโดยไม่บิด วิธีนี้ช่วยให้มั่นใจได้ว่า:

✔ ความแข็งแรงดึงสูงขึ้น (เนื่องจากเส้นใยเสียหายเพียงเล็กน้อย)

✔ เข้ากันได้ดีกับเรซิน (การซึมซับสม่ำเสมอ)

✔ ประหยัดต้นทุน (ขั้นตอนการประมวลผลน้อยลง)

ข้อได้เปรียบที่สำคัญ

คุณสมบัติเชิงกลที่เหนือกว่า –เหมาะอย่างยิ่งสำหรับการใช้งานที่มีแรงเค้นสูง เช่น อุตสาหกรรมการบินและอวกาศ และภาชนะรับแรงดัน

ความเร็วในการผลิตที่สูงขึ้น –นิยมใช้ในกระบวนการผลิตอัตโนมัติ เช่น การขึ้นรูปด้วยการดึงรีด (pultrusion)

ลดการเกิดฟัซซ์ –ช่วยลดการสึกหรอของอุปกรณ์ในการขึ้นรูป

การใช้งานทั่วไป

โปรไฟล์ขึ้นรูปด้วยกระบวนการพัลทรูชั่น (คานและแท่งไฟเบอร์กลาส)

ถังและท่อที่พันด้วยเส้นใย

แหนบรถยนต์

เส้นใยสำเร็จรูป: คุณสมบัติและข้อดี

กระบวนการผลิต

ไฟเบอร์กลาสประกอบการเคลื่อนย้าย ทำขึ้นโดยการรวบรวมเส้นใยขนาดเล็กหลายเส้นแล้วมัดรวมกัน กระบวนการนี้ช่วยให้:

✔ ควบคุมความสมบูรณ์ของเส้นใยได้ดีขึ้น

✔ ปรับปรุงการจัดการในกระบวนการทำงานด้วยมือให้ดียิ่งขึ้น

✔ มีความยืดหยุ่นมากขึ้นในการกระจายน้ำหนัก

ข้อได้เปรียบที่สำคัญ

ตัดและจัดการได้ง่ายกว่า –เหมาะสำหรับงานขึ้นรูปด้วยมือและงานพ่นสี

เหมาะสำหรับรูปทรงที่ซับซ้อนกว่า –ใช้ในการผลิตตัวเรือและขึ้นรูปอ่างอาบน้ำ

ต้นทุนต่ำกว่าสำหรับการผลิตขนาดเล็ก –เหมาะสำหรับโรงงานหรืออู่ซ่อมรถที่มีระบบอัตโนมัติจำกัด

การใช้งานทั่วไป

การต่อเรือและวัสดุคอมโพสิตทางทะเล

อุปกรณ์ในห้องน้ำ (อ่างอาบน้ำ ฝักบัว)

ชิ้นส่วน FRP สั่งทำพิเศษ

การผลิตเส้นใยโดยตรงเทียบกับการผลิตเส้นใยแบบประกอบ: ความแตกต่างที่สำคัญ

| ปัจจัย | เส้นใยตรง | การประกอบโรวิ่ง |

| ความแข็งแกร่ง | ความแข็งแรงดึงสูงกว่า | ราคาลดลงเล็กน้อยเนื่องจากการรวมสินค้า |

| การเคลือบเรซิน | เร็วขึ้น สม่ำเสมอยิ่งขึ้น | อาจต้องใช้เรซินเพิ่ม |

| ความเร็วในการผลิต | เร็วขึ้น (เหมาะสำหรับระบบอัตโนมัติ) | ช้ากว่า (กระบวนการแบบใช้แรงงานคน) |

| ค่าใช้จ่าย | ต่ำกว่า (การผลิตที่มีประสิทธิภาพ) | สูงกว่า (การประมวลผลเพิ่มเติม) |

| เหมาะสำหรับ | การดึงขึ้นรูป, การพันเส้นใย | ขึ้นรูปด้วยมือ พ่นสี |

คุณควรเลือกอันไหน?

ควรใช้เส้นใยปั่นตรงเมื่อใด

✅ การผลิตปริมาณมาก (เช่น ชิ้นส่วนยานยนต์)

✅ การใช้งานที่ต้องการความแข็งแรงสูงสุด (เช่น ใบพัดกังหันลม)

✅ กระบวนการผลิตอัตโนมัติ

ควรใช้เส้นใยที่ประกอบแล้วเมื่อใด

✅ รับผลิตตามสั่งหรือจำนวนน้อย (เช่น ซ่อมเรือ)

✅ วิธีการผลิตด้วยมือ (เช่น ประติมากรรม FRP ทางศิลปะ)

✅ โครงการที่ต้องการการตัดและการจัดการที่ง่าย

แนวโน้มอุตสาหกรรมและภาพรวมในอนาคต

ทั่วโลกเส้นใยไฟเบอร์กลาสคาดการณ์ว่าตลาดจะเติบโตในอัตราเฉลี่ยต่อปีที่ 5.8% (ปี 2024-2030) เนื่องจากการเพิ่มขึ้นของความต้องการพลังงานลม การลดน้ำหนักรถยนต์ และโครงสร้างพื้นฐาน นวัตกรรมต่างๆ เช่น เส้นใยที่เป็นมิตรต่อสิ่งแวดล้อม (แก้วรีไซเคิล) และเส้นใยอัจฉริยะ (เซ็นเซอร์ฝังตัว) กำลังเป็นเทรนด์ที่กำลังมาแรง

บทสรุป

การเลือกระหว่างแบบตรงและประกอบการเคลื่อนย้ายขึ้นอยู่กับวิธีการผลิต งบประมาณ และความต้องการด้านประสิทธิภาพของคุณการปั่นเส้นใยโดยตรงเหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการความเร็วสูงและความแข็งแรงสูง ในขณะที่เส้นใยแบบประกอบเหมาะสำหรับการผลิตด้วยมือและงานสั่งทำพิเศษมากกว่า

ต้องการคำแนะนำจากผู้เชี่ยวชาญหรือไม่? ปรึกษาผู้จำหน่ายใยแก้วเพื่อเลือกประเภทเส้นใยที่เหมาะสมกับโครงการของคุณ

วันที่เผยแพร่: 6 พฤษภาคม 2568