การแนะนำ

เส้นใยไฟเบอร์กลาส เป็นวัสดุเสริมแรงที่สำคัญในวัสดุคอมโพสิต แต่การเลือกระหว่าง...การปั่นเส้นใยโดยตรง และประกอบการเคลื่อนย้าย สามารถส่งผลกระทบอย่างมากต่อประสิทธิภาพ ต้นทุน และประสิทธิผลในการผลิต การเปรียบเทียบเชิงลึกนี้จะสำรวจความแตกต่าง ข้อดี และการใช้งานที่ดีที่สุด เพื่อช่วยให้คุณตัดสินใจได้อย่างถูกต้อง

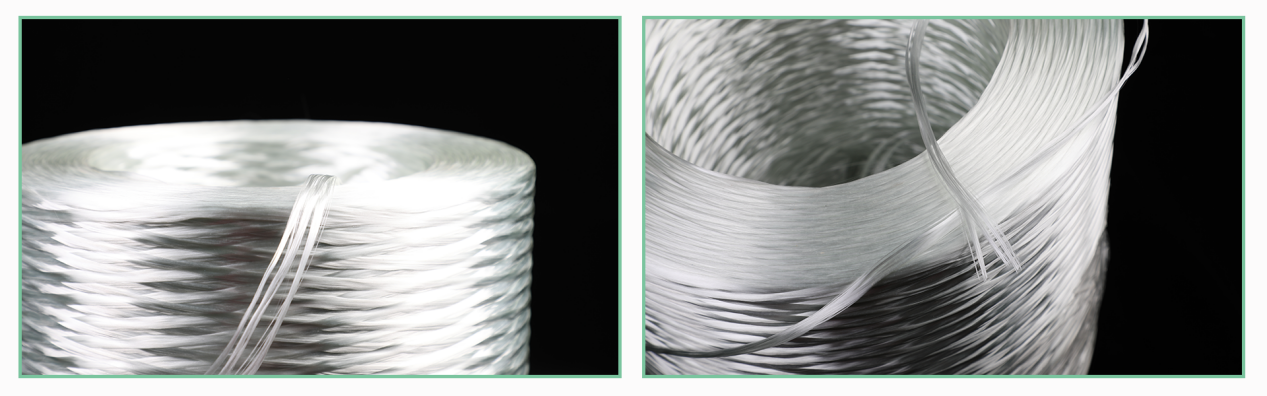

เส้นใยแก้วแบบ Direct Roving คืออะไร?

เส้นใยไฟเบอร์กลาสแบบทอตรง ผลิตโดยดึงเส้นใยแก้วต่อเนื่องจากเตาหลอมโดยตรง แล้วนำมามัดรวมกันเป็นเส้นใยโดยไม่บิด จากนั้นจึงม้วนเส้นใยเหล่านี้ลงบนแกนม้วน ทำให้ได้ความหนาที่สม่ำเสมอและมีความแข็งแรงทนทานสูง

คุณสมบัติหลัก:

อัตราส่วนความแข็งแรงต่อน้ำหนักสูง

เข้ากันได้ดีเยี่ยมกับเรซิน (ซึมซับเร็ว)

การจัดเรียงเส้นใยที่สม่ำเสมอ (คุณสมบัติทางกลที่ดีขึ้น)

เหมาะสำหรับกระบวนการอัตโนมัติ (การขึ้นรูปด้วยการดึงขึ้นรูป การพันเส้นใย)

เส้นใยไฟเบอร์กลาสแบบประกอบ (Fiberglass Assembled Roving) คืออะไร?

การประกอบแบบเคลื่อนที่ ผลิตโดยการรวมเส้นใยขนาดเล็กหลายเส้น (มักจะบิดเข้าด้วยกัน) เข้าเป็นมัดใหญ่ กระบวนการนี้อาจทำให้ความหนาแตกต่างกันเล็กน้อย แต่ช่วยให้ใช้งานได้ง่ายขึ้นในบางงาน

คุณสมบัติหลัก:

เนื้อผ้าทิ้งตัวได้ดีกว่า (เหมาะสำหรับการขึ้นรูปด้วยมือ)

ลดการเกิดขนปุย (การจัดการที่สะอาดกว่า)

มีความยืดหยุ่นมากขึ้นสำหรับแม่พิมพ์ที่ซับซ้อน

โดยทั่วไปแล้วกระบวนการแบบใช้แรงงานคนมักมีราคาถูกกว่า

การผลิตเส้นใยโดยตรงเทียบกับการผลิตเส้นใยแบบประกอบ: ความแตกต่างที่สำคัญ

| ปัจจัย | เส้นใยตรง | การประกอบโรวิ่ง |

| การผลิต | เส้นใยที่ดึงโดยตรง | เส้นใยหลายเส้นรวมกันเป็นมัด |

| ความแข็งแกร่ง | ความแข็งแรงดึงสูงกว่า | ต่ำลงเล็กน้อยเนื่องจากการบิดตัว |

| การเคลือบเรซิน | ดูดซึมได้เร็วขึ้น | ช้าลง (การบิดตัวขัดขวางการหล่อเรซิน) |

| ค่าใช้จ่าย | สูงขึ้นเล็กน้อย | ประหยัดกว่าสำหรับการใช้งานบางประเภท |

| เหมาะสำหรับ | การดึงขึ้นรูป, การพันเส้นใย | ขึ้นรูปด้วยมือ พ่นสี |

คุณควรเลือกอันไหนดี?

ควรใช้เมื่อใดเส้นใยไฟเบอร์กลาสแบบเส้นใยตรง

วัสดุคอมโพสิตประสิทธิภาพสูง (ใบพัดกังหันลม, อุตสาหกรรมการบินและอวกาศ)

การผลิตแบบอัตโนมัติ (พัลทรูชั่น, RTM, การพันเส้นใย)

งานที่ต้องการความแข็งแรงและความแข็งแกร่งสูงสุด

ควรใช้เส้นใยที่ประกอบแล้วเมื่อใด

กระบวนการทำด้วยมือ (การขึ้นรูปด้วยมือ การพ่นสี)

แม่พิมพ์ที่ซับซ้อนซึ่งต้องการความยืดหยุ่น

โครงการที่คำนึงถึงต้นทุน

การเปรียบเทียบการใช้งานในอุตสาหกรรม

1. อุตสาหกรรมยานยนต์

การปั่นเส้นใยโดยตรง: ชิ้นส่วนโครงสร้าง (แหนบ, คานกันชน)

การประกอบหน่วยเคลื่อนที่: แผงภายใน, ส่วนประกอบที่ไม่ใช่โครงสร้าง

2. การก่อสร้างและโครงสร้างพื้นฐาน

การปั่นเส้นใยโดยตรงเหล็กเส้นเสริมแรงสะพาน

การประกอบแบบเคลื่อนที่แผงตกแต่ง, ผนังเบา

3. การเดินเรือและการบินและอวกาศ

การขึ้นรูปเส้นใยโดยตรง: ตัวเรือ ชิ้นส่วนเครื่องบิน (ต้องการความแข็งแรงสูง)

เส้นใยประกอบ: ชิ้นส่วนเรือขนาดเล็ก วัสดุบุภายใน

ความคิดเห็นของผู้เชี่ยวชาญและแนวโน้มตลาด

จอห์น สมิธ วิศวกรด้านวัสดุคอมโพสิตของบริษัทโอเวนส์ คอร์นิง กล่าวว่า:

-การปั่นเส้นใยโดยตรง เส้นใยแบบประกอบนั้นครองตลาดการผลิตอัตโนมัติเนื่องจากมีความสม่ำเสมอ ในขณะที่เส้นใยแบบประกอบยังคงเป็นที่นิยมในกระบวนการผลิตด้วยมือซึ่งความยืดหยุ่นเป็นสิ่งสำคัญ-

ข้อมูลตลาด:

คาดการณ์ว่าตลาดเส้นใยแก้วทั่วโลกจะเติบโตในอัตราเฉลี่ยต่อปีที่ 6.2% (ปี 2024-2030)

การปั่นเส้นใยโดยตรง ความต้องการเพิ่มสูงขึ้นเนื่องจากการใช้ระบบอัตโนมัติมากขึ้นในภาคพลังงานลมและยานยนต์

สรุป: ใครเป็นผู้ชนะ?

ที่นั่น-ไม่มีสากล-ดีกว่า-ตัวเลือก-ขึ้นอยู่กับโครงการของคุณ-ความต้องการของ s:

สำหรับงานที่ต้องการความแข็งแรงสูงและระบบอัตโนมัติการปั่นเส้นใยโดยตรง

สำหรับงานที่ใช้แรงงานคนและเพื่อประหยัดค่าใช้จ่ายการประกอบแบบเคลื่อนที่

ด้วยการทำความเข้าใจความแตกต่างเหล่านี้ ผู้ผลิตสามารถเพิ่มประสิทธิภาพ ลดของเสีย และเพิ่มผลตอบแทนจากการลงทุน (ROI) ในกระบวนการผลิตวัสดุคอมโพสิตได้

วันที่เผยแพร่: 10 กรกฎาคม 2568