การแนะนำ

เมื่อพูดถึงการเสริมแรงด้วยเส้นใยในวัสดุคอมโพสิต วัสดุสองชนิดที่ใช้กันทั่วไปมากที่สุด ได้แก่เส้นที่ถูกตัดและเส้นใยต่อเนื่องทั้งสองแบบมีคุณสมบัติเฉพาะตัวที่ทำให้เหมาะสำหรับการใช้งานที่แตกต่างกัน แต่คุณจะตัดสินใจได้อย่างไรว่าแบบไหนดีกว่าสำหรับโครงการของคุณ?

บทความนี้จะสำรวจความแตกต่างที่สำคัญ ข้อดี ข้อเสีย และกรณีการใช้งานที่ดีที่สุดสำหรับเหล็กเส้นสั้นและเหล็กเส้นยาว เมื่ออ่านจบแล้ว คุณจะเข้าใจอย่างชัดเจนว่าเหล็กเสริมแรงประเภทใดเหมาะสมกับความต้องการของคุณ ไม่ว่าคุณจะอยู่ในอุตสาหกรรมการผลิตยานยนต์ การบินและอวกาศ การก่อสร้าง หรือวิศวกรรมทางทะเล

1. เส้นใยแบบตัดและเส้นใยแบบต่อเนื่องคืออะไร?

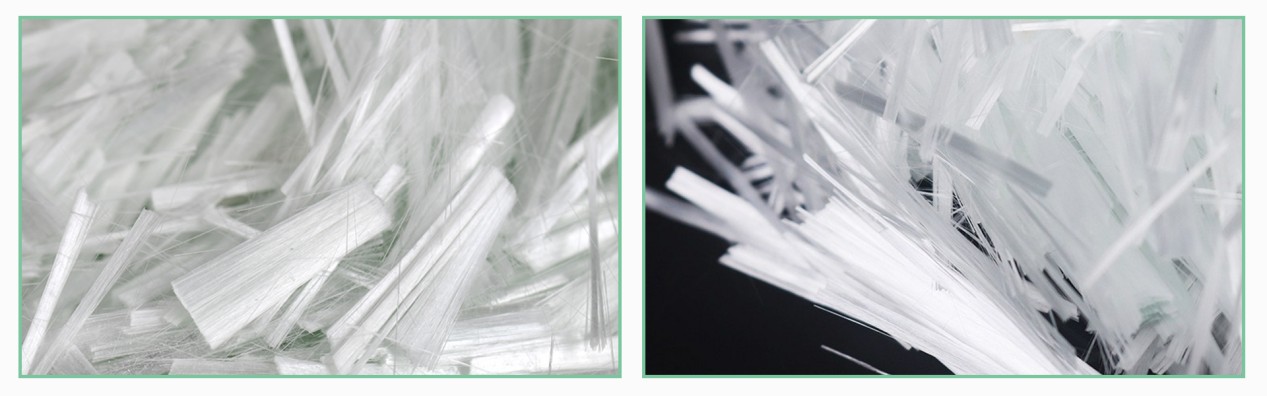

เส้นที่สับแล้ว

เส้นใยที่สับแล้วเส้นใยเสริมแรงเป็นเส้นใยสั้นๆ ที่แยกจากกัน (โดยทั่วไปมีความยาว 3 มม. ถึง 50 มม.) ทำจากแก้ว คาร์บอน หรือวัสดุเสริมแรงอื่นๆ โดยจะกระจายตัวอย่างสุ่มในเมทริกซ์ (เช่น เรซิน) เพื่อเพิ่มความแข็งแรง ความแข็งแง และความต้านทานต่อแรงกระแทก

การใช้งานทั่วไป:

วัสดุผสมขึ้นรูปแผ่น (SMC)

สารประกอบขึ้นรูปจำนวนมาก (BMC)

การฉีดขึ้นรูป

การใช้งานแบบพ่น

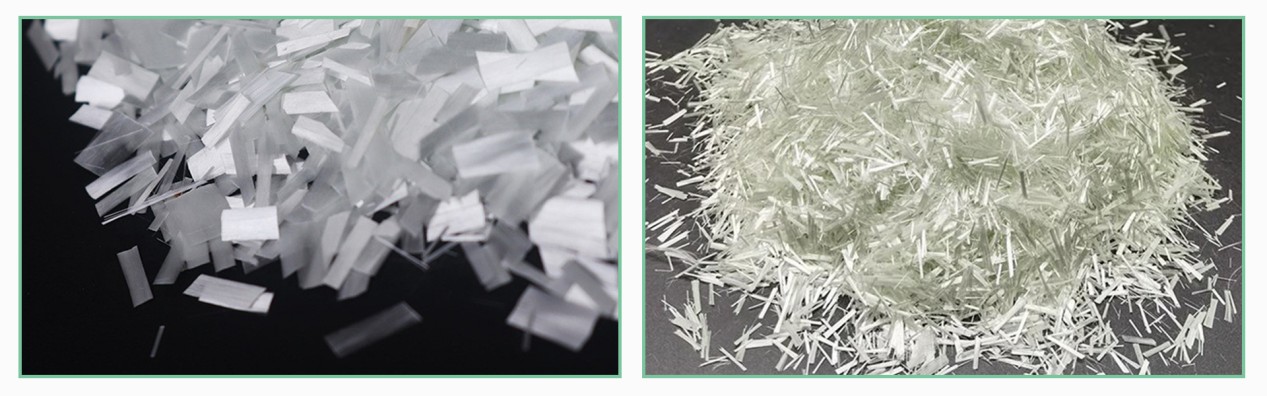

เส้นใยต่อเนื่อง

เส้นใยต่อเนื่องเส้นใยเหล่านี้เป็นเส้นใยยาวต่อเนื่องที่ไม่ขาดตอน ซึ่งทอดยาวตลอดชิ้นส่วนคอมโพสิต เส้นใยเหล่านี้ให้ความแข็งแรงต่อแรงดึงและการเสริมแรงในทิศทางที่เหนือกว่า

การใช้งานทั่วไป:

กระบวนการพัลทรูชั่น

การพันเส้นใย

ลามิเนตโครงสร้าง

ชิ้นส่วนอากาศยานประสิทธิภาพสูง

2. ความแตกต่างที่สำคัญระหว่างเส้นใยแบบสับและเส้นใยแบบต่อเนื่อง

| คุณสมบัติ | เส้นที่สับแล้ว | เส้นใยต่อเนื่อง |

| ความยาวเส้นใย | สั้น (3 มม. – 50 มม.) | ยาว (ต่อเนื่องโดยไม่ถูกขัดจังหวะ) |

| ความแข็งแกร่ง | ไอโซโทรปิก (เท่ากันทุกทิศทาง) | แอนไอโซโทรปิก (แข็งแรงกว่าในทิศทางของเส้นใย) |

| กระบวนการผลิต | ง่ายต่อการขึ้นรูป | ต้องใช้เทคนิคเฉพาะทาง (เช่น การพันเส้นใย) |

| ค่าใช้จ่าย | ลดลง (ของเสียจากวัสดุน้อยลง) | สูงขึ้น (ต้องจัดแนวให้แม่นยำ) |

| แอปพลิเคชัน | ชิ้นส่วนที่ไม่ใช่โครงสร้าง วัสดุคอมโพสิตแบบก้อน | ส่วนประกอบโครงสร้างที่มีความแข็งแรงสูง |

3. ข้อดีและข้อเสีย

เส้นไหมสับ: ข้อดีและข้อเสีย

✓ ข้อดี:

ใช้งานง่ายกว่า – สามารถผสมลงในเรซินได้โดยตรง

การเสริมแรงอย่างสม่ำเสมอ – ให้ความแข็งแรงในทุกทิศทาง

ประหยัดต้นทุน – ลดของเสียและกระบวนการที่ง่ายขึ้น

ใช้งานได้หลากหลาย – ใช้ได้ทั้งในงาน SMC, BMC และงานพ่นเคลือบ

✕ ข้อเสีย:

ความแข็งแรงต่อแรงดึงต่ำกว่าเมื่อเทียบกับเส้นใยต่อเนื่อง

ไม่เหมาะสำหรับงานที่ต้องรับแรงกดสูง (เช่น ปีกเครื่องบิน)

เส้นใยต่อเนื่อง: ข้อดีและข้อเสีย

✓ ข้อดี:

อัตราส่วนความแข็งแรงต่อน้ำหนักที่เหนือกว่า – เหมาะอย่างยิ่งสำหรับอุตสาหกรรมการบินและอวกาศและยานยนต์

ทนทานต่อความล้าได้ดีกว่า – เส้นใยยาวช่วยกระจายแรงกดได้อย่างมีประสิทธิภาพมากขึ้น

สามารถปรับแต่งทิศทางการจัดเรียงเส้นใยได้ – สามารถจัดเรียงเส้นใยเพื่อให้ได้ความแข็งแรงสูงสุด

✕ ข้อเสีย:

ราคาแพงกว่า – ต้องใช้กระบวนการผลิตที่แม่นยำ

กระบวนการผลิตที่ซับซ้อน – จำเป็นต้องใช้อุปกรณ์เฉพาะทาง เช่น เครื่องม้วนเส้นใย

4. คุณควรเลือกอันไหนดี?

ควรใช้เส้นใยสับเมื่อใด:

✔ สำหรับโครงการที่คำนึงถึงต้นทุนเป็นหลัก และไม่เน้นความแข็งแรงสูงมากนัก

✔ สำหรับรูปทรงที่ซับซ้อน (เช่น แผงตัวถังรถยนต์ สินค้าอุปโภคบริโภค)

✔ เมื่อต้องการความแข็งแรงแบบไอโซโทรปิก (เท่ากันในทุกทิศทาง)

ควรใช้เส้นใยแบบต่อเนื่องเมื่อใด:

✔ สำหรับการใช้งานที่ต้องการประสิทธิภาพสูง (เช่น เครื่องบิน ใบพัดกังหันลม)

✔ เมื่อต้องการความแข็งแรงในทิศทางใดทิศทางหนึ่ง (เช่น ภาชนะรับแรงดัน)

✔ เพื่อความทนทานในระยะยาวภายใต้แรงกระทำแบบวนซ้ำ

5. แนวโน้มอุตสาหกรรมและภาพรวมในอนาคต

ความต้องการวัสดุที่มีน้ำหนักเบาและมีความแข็งแรงสูงกำลังเพิ่มขึ้น โดยเฉพาะในอุตสาหกรรมยานยนต์ไฟฟ้า (EV) การบินและอวกาศ และพลังงานหมุนเวียน

เส้นใยที่สับแล้วกำลังเห็นความก้าวหน้าในการใช้วัสดุรีไซเคิลและเรซินชีวภาพเพื่อความยั่งยืน

เส้นใยต่อเนื่องกำลังได้รับการปรับปรุงให้เหมาะสมสำหรับการวางเส้นใยอัตโนมัติ (AFP) และการพิมพ์ 3 มิติ

ผู้เชี่ยวชาญคาดการณ์ว่าวัสดุคอมโพสิตแบบไฮบริด (ที่ผสมผสานเส้นใยทั้งแบบสั้นและแบบต่อเนื่อง) จะได้รับความนิยมมากขึ้น เนื่องจากสามารถสร้างสมดุลระหว่างต้นทุนและประสิทธิภาพได้

บทสรุป

ทั้งคู่เส้นที่ถูกตัดและเส้นใยต่อเนื่องก็มีบทบาทสำคัญในการผลิตวัสดุคอมโพสิต การเลือกที่เหมาะสมนั้นขึ้นอยู่กับงบประมาณของโครงการ ข้อกำหนดด้านประสิทธิภาพ และกระบวนการผลิต

เลือกเส้นที่ถูกตัดเพื่อการเสริมแรงแบบไอโซโทรปิกที่คุ้มค่า

เลือกใช้เส้นใยต่อเนื่องเมื่อต้องการความแข็งแรงและความทนทานสูงสุด

ด้วยการทำความเข้าใจความแตกต่างเหล่านี้ วิศวกรและผู้ผลิตสามารถเลือกใช้วัสดุได้อย่างชาญฉลาดมากขึ้น ซึ่งจะช่วยปรับปรุงทั้งประสิทธิภาพของผลิตภัณฑ์และความคุ้มค่าด้านต้นทุน

วันที่เผยแพร่: 22 พฤษภาคม 2568